776米 从“不可能”到“可能”

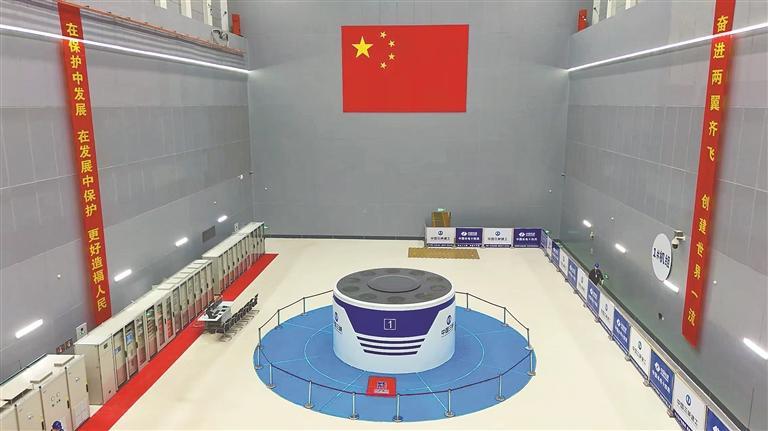

天台抽蓄电站首台机组并网发电。

技术探讨。

□文/摄 本报记者 李爱民

从敦化国内首个自主研发的超过700米水头、350兆瓦抽水蓄能电站机组,到阳江国内首个700米级水头、400兆瓦超大容量机组,再到如今天台创造的“额定水头724米世界最高、单机容量425兆瓦国内最大、最高扬程776米国内最高”,一项项技术突破,一个个世界纪录,背后是哈电电机对技术创新的执着追求。

如今,哈电集团哈尔滨电机厂有限责任公司已参与66座电站、255台套抽水蓄能机组的研制,总容量达77418兆瓦,国内市场占有率稳居第一。哈电电机在抽水蓄能赛道上的攀登,步步坚实有力。而天台机组的完美亮相,既是哈电电机攻克超高水头核心技术的里程碑,更是中国高端装备制造自立自强、彰显硬核实力的最佳注脚。

水力设计攻坚 年轻团队勇闯技术险滩

“超高扬程下,能否保证水泵稳定性,是机组研制上的一道难关,行业上疑虑重重。别人说难,我们偏要试试。我们要超越的是自己。”回忆起项目启动之初的情景,天台水力设计团队负责人、“80后”总专业师王焕茂的眼神依旧坚定。

当时,超高扬程水泵水轮机的研发是行业公认的难题:扬程一拉高,机组运行就容易“闹脾气”;想稳住工况,又得在效率和其他性能上不受影响。而天台水泵水轮机最高扬程达776米,相当于要把水流送到259层楼的高度,其设计难度前所未有。王焕茂用一个形象的比喻向记者解释:“当机组在水泵工况下全力运转时,水泵水轮机内流速大约在450公里/时,流量约为66立方米/秒,这就相当于要把一辆辆现代重型坦克,以超越高铁的速度连续不断地送到259层楼的高度,在工况变化时又以同样的速度飞驰下来冲向水轮机。”

更具挑战的是,承担这项艰巨任务的研发团队,以“80后”为主,当时平均年龄不到35岁。

有了公司的信任与支持,这支年轻团队放开了手脚。借鉴阳江项目中“长+短”叶片转轮的成功案例,团队细致分析讨论并统一了思路:在阳江“长+短”叶片转轮基础上,开发新型“长+短”叶片转轮,匹配最优导叶数量。终于,新型“长+短”叶片转轮最终方案应运而生。这种设计既能优化水流在转轮内的流动轨迹,抑制压力脉动,又能提升能量转换效率,从根本上破解超高扬程工况的稳定性难题。

很快,天台4台机组全部交由哈电电机研制的消息传了回来。当记者闻讯赶来,准备报道这一重要突破时,王焕茂却微笑着摆了摆手,平静而幽默地说:“让子弹再飞一会儿。”直到2026年1月,天台1号机和2号机水泵扬程接近最高扬程,机组顶盖振动、轴承摆度等稳定性指标远超预期,真正实现了稳定性、效率与过渡过程品质的三者兼得,他悬着的心才彻底放下。业主方给出的“堪称完美”四字评价,是对这支年轻团队最好的嘉奖。

转子技术突破 给“超级充电宝”装上顶级“空调”

抽水蓄能电站被称为电网的“巨型充电宝”,而天台抽蓄电站总装机容量1700兆瓦,足以支撑160万人的用电需求,是当之无愧的“超级充电宝”。但这个“超级充电宝”,却面临着前所未有的散热与承载挑战。

采访中记者了解到,早在阳江400兆瓦项目中,哈电电机就首创了“双面冷却”技术,在转子内部构建了精密的“通风高速公路系统”。针对天台机组的更高要求,天台项目发电电动机冷却技术负责人秦光宇带领团队在此基础上进一步优化,设计了更精准、更协同的冷却结构。

散热问题解决后,更严峻的考验随即而来。这台近600吨的高速“陀螺”,极端工况运行时最大线速度高达700多公里/时,是国内高铁最高运营速度的两倍,每个磁极都承受着超过两万吨的超高离心力拉扯。加之频繁启停、工况转换带来的持续“急刹”与“急加速”冲击,对转子结构强度、抗疲劳及长期稳定性提出了近乎极限的要求。

为攻克这一难题,天台项目发电机结构主任设计师陈爽牵头组建了跨专业融合团队,将攻关焦点锁定在关键部件结构创新和优化上。“我们经历了千百次设计、仿真与迭代,每一次失败都是一次积累。”陈爽回忆,团队成员经常在生产现场展开激烈讨论,有时为了一个结构细节,会查阅大量资料、反复论证。最终,团队形成了一套全新的“新型磁轭结构”综合解决方案,并首次将“H”级绝缘技术应用于抽蓄机组磁极,为高速旋转下的绝缘可靠性上了“双保险”。

材料工艺革新 “指甲盖”上承载两个成年人的重量

“当天台机组的水泵水轮机全速运转时,水流冲击部件表面的瞬时压力,相当于在指甲盖大小的面积上站立两个成年人的重量。”天台项目水轮机结构主任设计师曲扬的话,让人对机组面临的极端环境有了直观认识。

水头越高,在容量一定的情况下机组和厂房尺寸越小,工程投资相对越省,这是世界抽蓄技术发展的明确方向。但水头每提升一步,技术难度都呈几何级数增长。以往同类工程中,大多使用600兆帕、800兆帕级钢板,技术成熟稳定,但板材较厚、机组更重、工期也较长。“采用1000兆帕的高强钢能够节省材料并减少焊接量,虽然焊接难度更高,但我相信,我们可以克服。”天台项目“80后”焊接工艺负责人甘洪丰提出大胆设想。

为攻克这一难题,甘洪丰带领团队从最基础的材料特性研究入手,反复试验不同的焊接参数、焊接材料和焊接方法。经过一次次尝试,团队终于开发出面向严苛环境的超高强钢直流脉冲焊接技术。“当第一块1000兆帕高强钢焊接试样通过检测时,大家激动地拥抱在一起。”甘洪丰说,那一刻,所有的辛苦都烟消云散。

最终,哈电电机在天台抽水蓄能电站工程成功实现1000兆帕级高强钢引水钢岔管首台套示范应用,开创了国内同行业“人无我有,先行先试”的领先局面,相关技术达到国际领先水平。当首节钢岔管研制成功并通过验收时,业主代表现场竖起大拇指:“哈电敢于挑战极限,用技术创新攻克了看似不可能完成的任务。”